技術コラム / Column

大物マシニング加工における2つの重要なポイント

2021/09/21

工作機械の代表であるマシニングセンタを用いて行うマシニング加工。プレスや板金加工など他の加工法に比べ量産には向かないものの、精密な加工を施すことができるため仕上げなどで広く用いられる加工法です。

本記事では、大物マシニング加工におけるポイントの中から、特に重要な2つを厳選して解説します。また、マシニング加工の特徴・メリットや加工事例についてもご紹介いたします。

マシニング加工とは? 特徴とメリット

マシニング加工を理解する前に、切削加工について押さえておきましょう。切削加工は、大きく2種類に分類することができます。一つは、バイトと呼ばれる切削工具で被削材を切削する加工で、旋盤がこれにあたります。もう一つは、ドリルやエンドミルなどの切削工具を高速回転させて加工するフライス加工です。

これらの切削加工をマシニングセンタで行うのが、マシニング加工です。

単に機械加工と呼称することもあります。マシニングセンタは、工具の自動交換機能(ATC)および数値制御(NC)機能を備えた工作機械です。一般的なNCフライスとの違いはATCを備えていることです。

マシニング加工のメリットは、数値制御による自動加工のためμmオーダーの非常に高い精度が出せる点です。しかし、加工によっては切り屑が大量に出るためその排出が必要、NCプログラムデータが必須のためプログラミング人材が必要といった問題もあります。

マシニング加工を用いる製品・業界は様々で、大型の製品だとフレームや自動車・船舶のシャフトを、マイクロレベルのものだと光学業界や半導体業界で使われる微細部品を加工しているメーカーもあります。

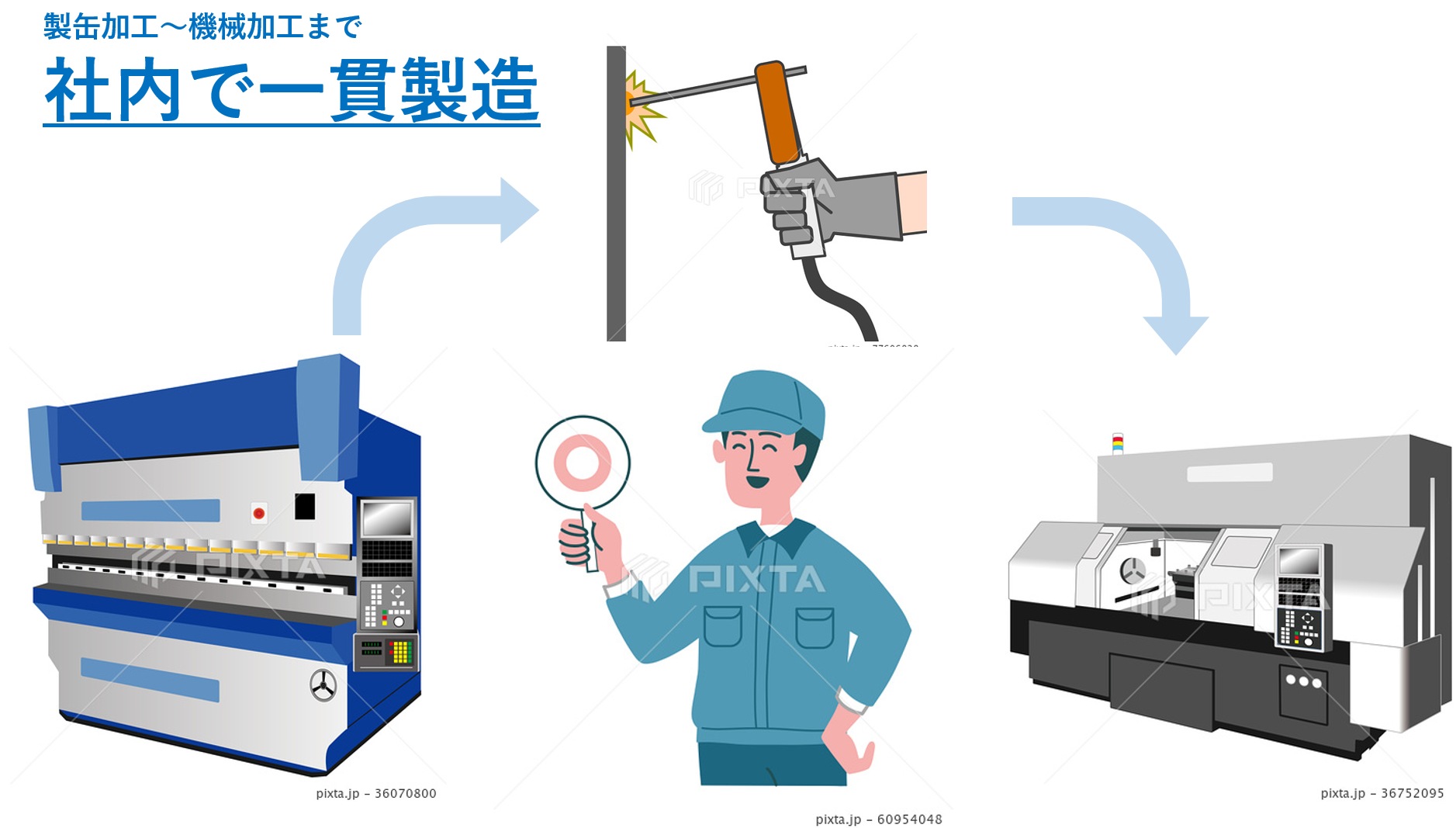

また、大型の架台やフレームを製作することが多い製缶加工では、マシニングセンタを鋼材の穴開けや2次加工で用いることも多いです。製缶加工についてもっと知りたい方はこちらから!!

>>>大型製缶加工 これだけは押さえておきたい3つのポイント

大型マシニング加工における2つのポイント

マシニング加工については理解していただけましたでしょうか。

ここでは、大型ワークのマシニング加工におけるポイントについて2つご紹介します。

①大型のマシニングセンタが必要

まず1点目は、当然ですがワークのサイズを許容できる大型で加工能力の高いマシニングセンタが必要になります。マシニングセンタには様々な種類があり、立型や横型、門型が代表的です。中でも門型マシニングセンタは、大型ワークや重量物の加工に向いています。

②段取り作業に時間がかかる

そして2つ目は、ワークが大型になると段取り作業に時間がかかるということです。段取り作業というのは、ワークをマシニングセンタの所定の位置にセッティングする作業です。数値制御により高い精度を出すことができるマシニングセンタですが、ワークの取り付け・取り出しや向きの変更などの際には人の手が必要になります。熟練技術者であれば問題ありませんが、それでも加工時間が長くなってしまいます。

この問題を解決するのが五軸加工機(五軸マシニングセンタ)です。五軸加工機は、一般的なマシニングセンタと異なり縦・横・高さの3軸に2軸を加えた5軸方向に工具が動く機械装置です。近年、この五軸加工機や旋盤がNC化・多軸化したターニングマシンの需要が高まっています。

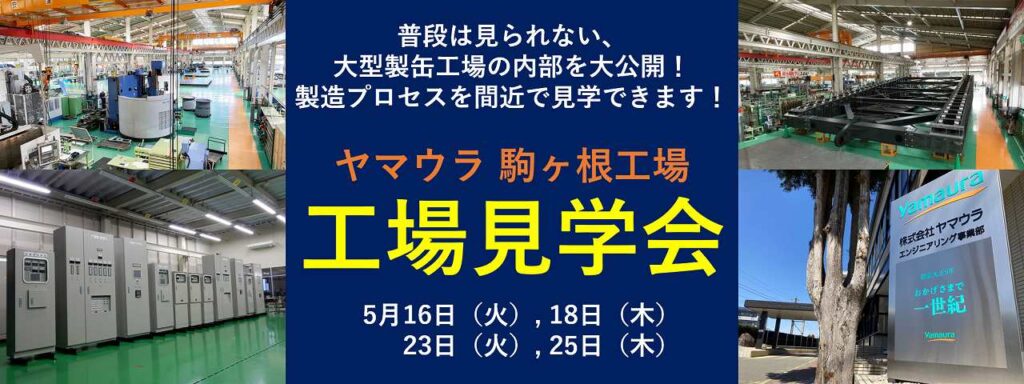

ヤマウラだからできる大物マシニング加工・大型機械加工

長野県駒ケ根に拠点をもつ製缶加工メーカーヤマウラ。弊社は、複数の門型マシニングセンタや立型マシニングセンタ、ターニングセンタを保有しています。その中の一つ、三菱重工の門型マシニングセンタMVR-40は、なんと幅3,500mm×奥行8,000mm×高さ2,200mmという非常に巨大な機械装置になります。これほどのマシニングセンタを複数台保有しているメーカーは非常に稀で、数m級の長尺製品の加工にも充分対応できます。さらに、0.05mmの精度を出すことも可能です。

また当社ヤマウラには、マシニング加工に精通した熟練技術者が多数在籍しており、国家資格「技術士」(Professional Engineer)を取得している者も3名おります。技術士は、「科学技術に関する高度な知識と応用能力が認められた技術者で、科学技術の応用面に携わる技術者にとって最も権威のある国家資格」(公益社団法人日本技術士会HPより)とされています。そのため、段取り作業やワークの運搬を効率よく行うことができ、短納期にも対応することができます。

門型マシニングセンタ、立型マシニングセンタの加工動画は、こちらからご覧いただけます。

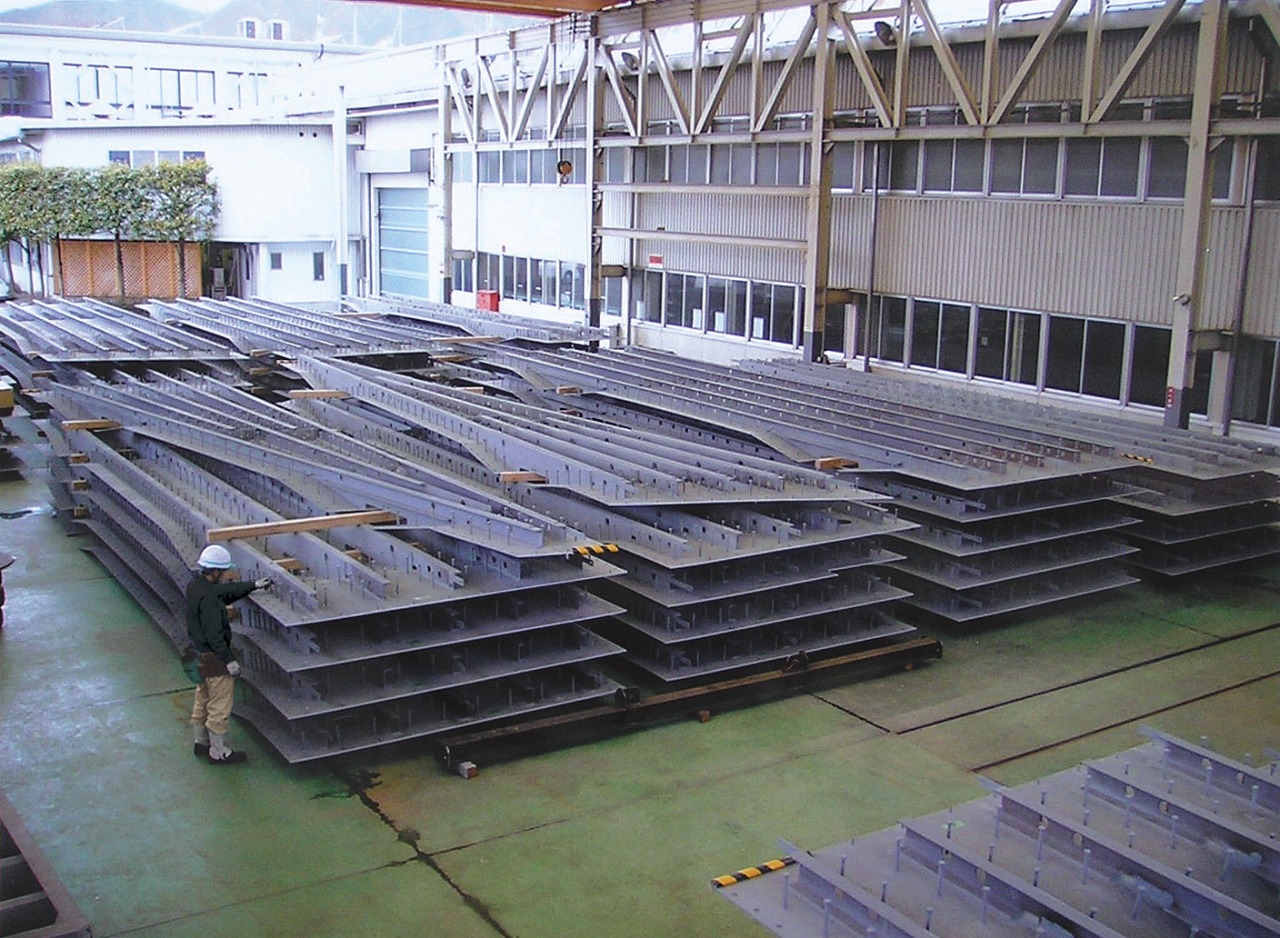

大物マシニング加工に関する製品事例

続いて、実際に当社が製作した大物マシニング加工の製品事例をご紹介いたします。

画像をクリックして気になる事例をご覧ください!

大物マシニング加工のことなら、ヤマウラまで!

数mクラスの架台やフレーム、ワイヤードラムや自動搬送機などの大物マシニング加工・大型機械加工にお困りの方は、製缶加工・装置受託センター.comを運営するヤマウラエンジニアリング事業部までお問い合わせください!

関連した技術コラム

横中ぐり盤とマシニングセンタの違いとは?

本記事では、横中ぐりフライス盤とマシニングセンタの違い、そして両者のメリット・デメリットについて、加工動画と併せて詳しく解説しています。

2021/09/21

【提案事例】15tクラスの大型鋳物は、鋳物から溶接による製缶加工に工法転換

こちらは、15tクラスの大型鋳物の製造に困っていた方に対して、鋳物の一体製造から溶接による製缶構造に工法転換して製造対応した技術提案事例です。

2021/09/18

【提案事例】19mクレーンガーターの現場溶接から、一体物を製造&ポールトレーラー輸送に変更して納期短縮

こちらは、19mクレーンガーターの製造に関して、現場溶接から社内での一体物を製造&ポールトレーラー輸送に変更することで、納期短縮を実現した提案事例です。

2021/09/18

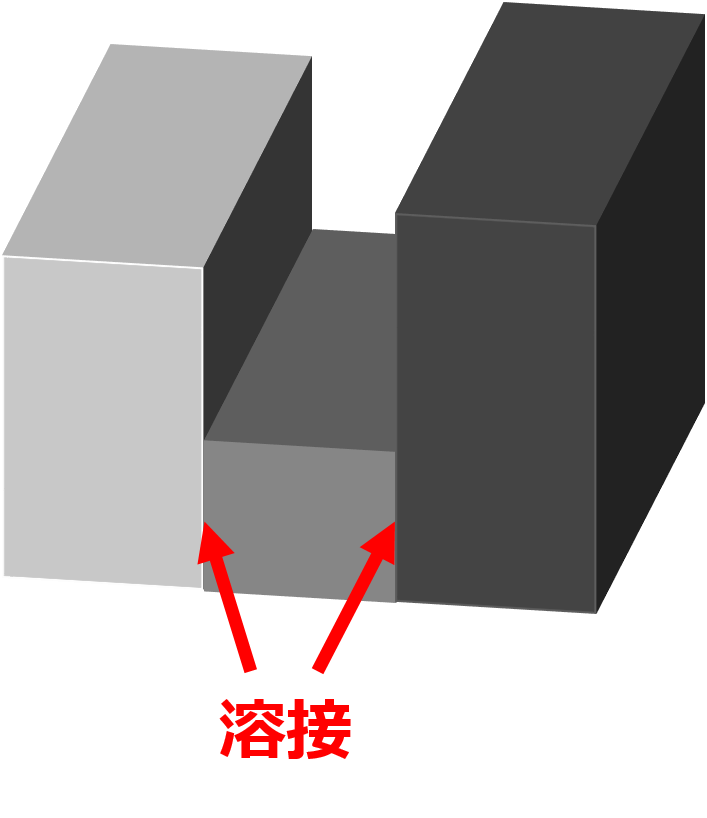

【提案事例】1つの厚板への機械加工から、3つの鋼材の溶接加工へと工法転換することで、リードタイム短縮及びコスト削減

こちらは、厚板の段付きポケット加工を、1つの厚板への機械加工から、3つの鋼材の溶接加工へと工法転換することで、リードタイム短縮及びコスト削減につながった技術提案事例です。

2021/09/18

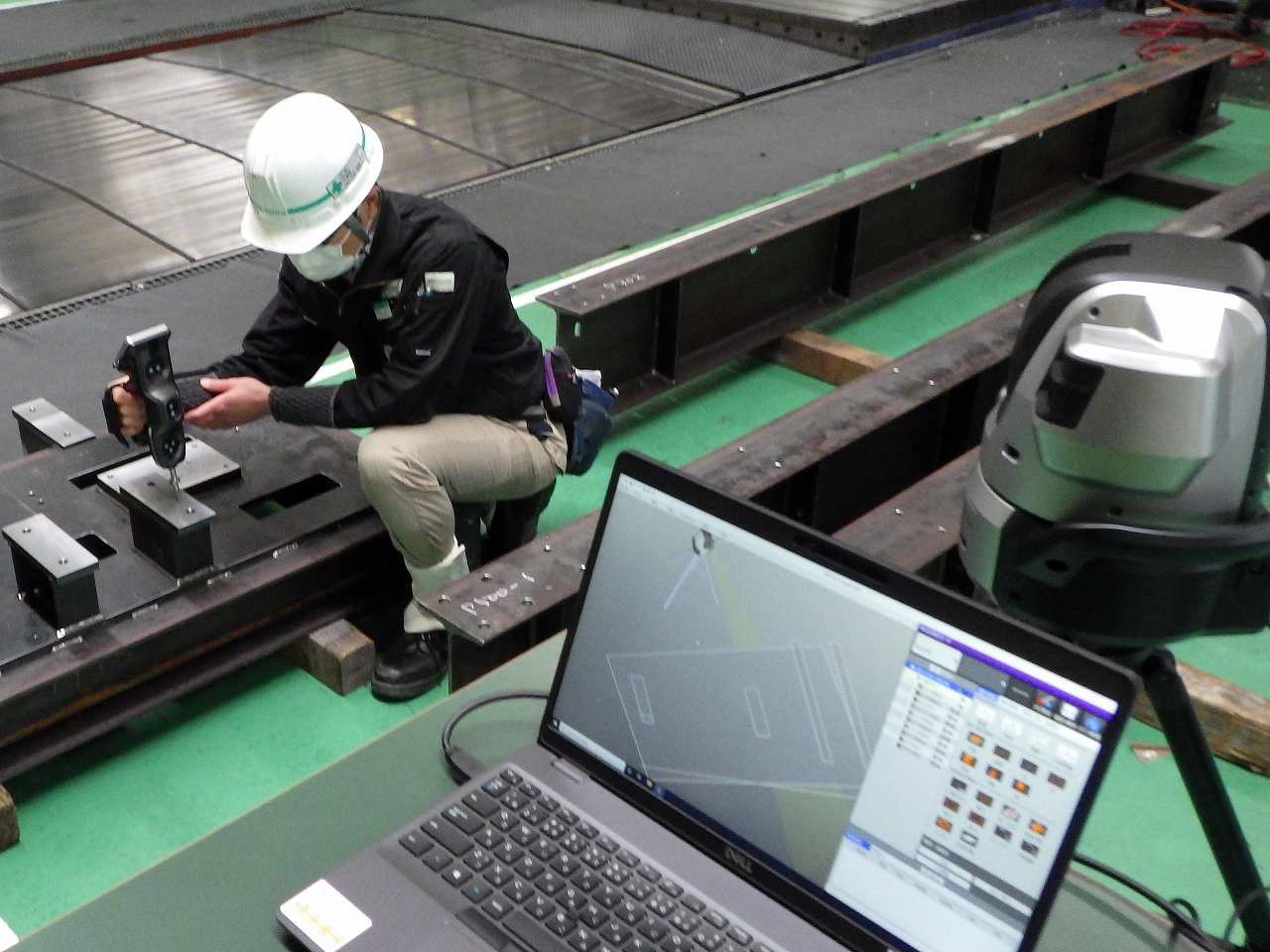

【提案事例】3Dレーザースキャナを用いて、部品点数が多い量産品の全数検査に対応

こちらは、部品点数が多い量産品の全数検査が必要だった案件に対して、3Dレーザースキャナを用いることで対応した技術提案事例です。

2021/09/24

【提案事例】3次元測定器による装置部品組付け後の位置測定精度の向上

最大10mのワークまで測定可能な3次元測定器により、組付け後の大型装置部品の位置・寸法の測定精度を向上させた事例をご紹介いたします。

2022/04/26

【提案事例】SS系からSUS系への材質変更によるリードタイム短縮

こちらは、規格に合わせて塗装を4,5回も行わなければならなかった部品に関して、材質をSSからSUS系に変えることで塗装工程をなくしてリードタイム短縮につながった提案事例です。

2021/09/18

【提案事例】Φ1200の巻き上げワイヤードラムは、ターニングセンタ(立旋盤)で高精度加工

こちらは、Φ1200の巻き上げワイヤードラムの製造依頼に対して、ターニングセンタにて製造対応した技術提案事例です。

2021/09/19

【提案事例】ロールプレス用軸受けフレームの軸穴を、大型ターニングセンタで精密加工

重量5tの大物ロールプレス用の軸受けフレームの軸穴を、最大径Φ2,800のワークを加工できる大型ターニングセンタで高精度加工した事例になります。

2022/06/07

【提案事例】台形ネジ加工 高速ネジ切り旋盤を用いてリードタイムを大幅短縮

こちらは、台形ネジ加工の際に高速ネジ切り旋盤を用いて、大幅なリードタイム短縮を実現した技術提案事例です。

2021/09/24

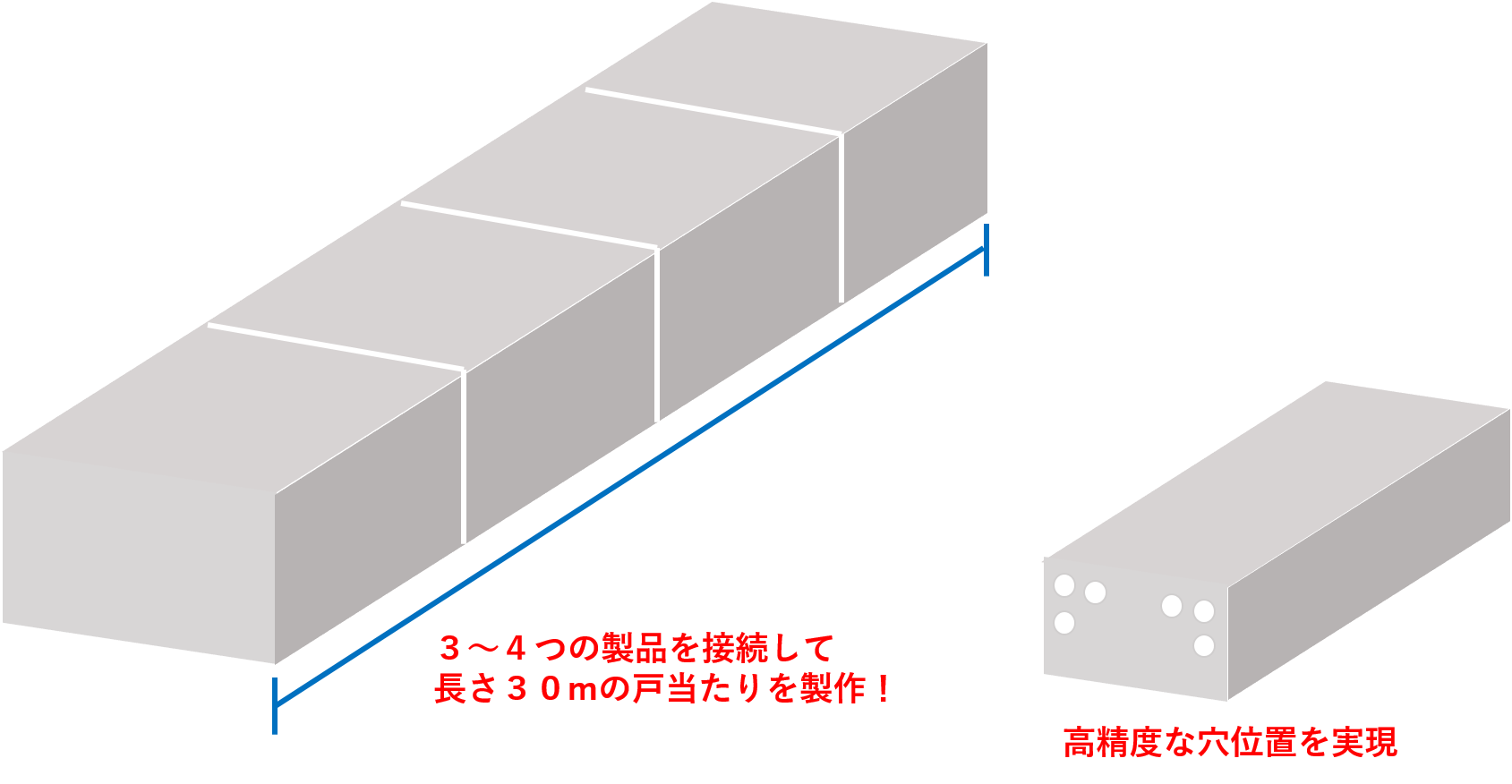

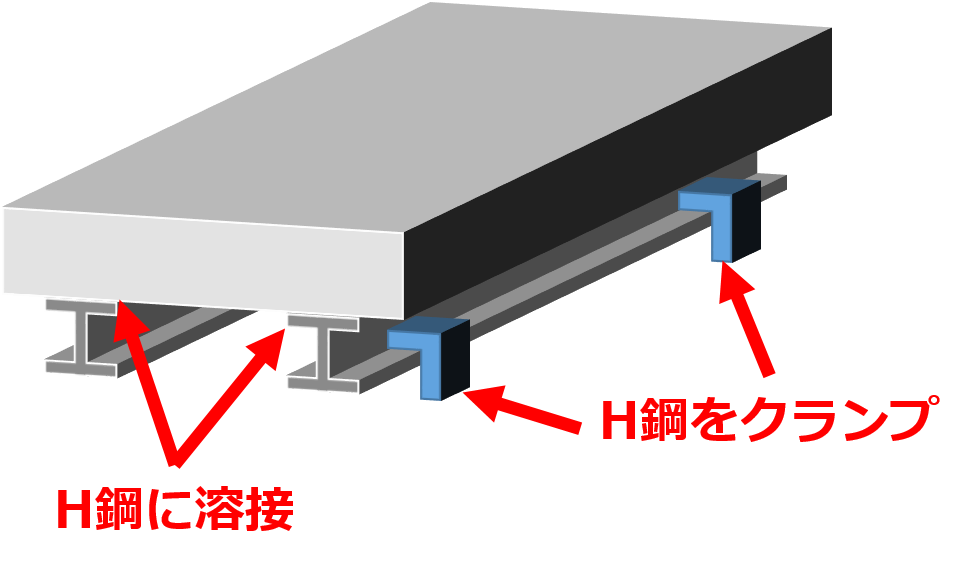

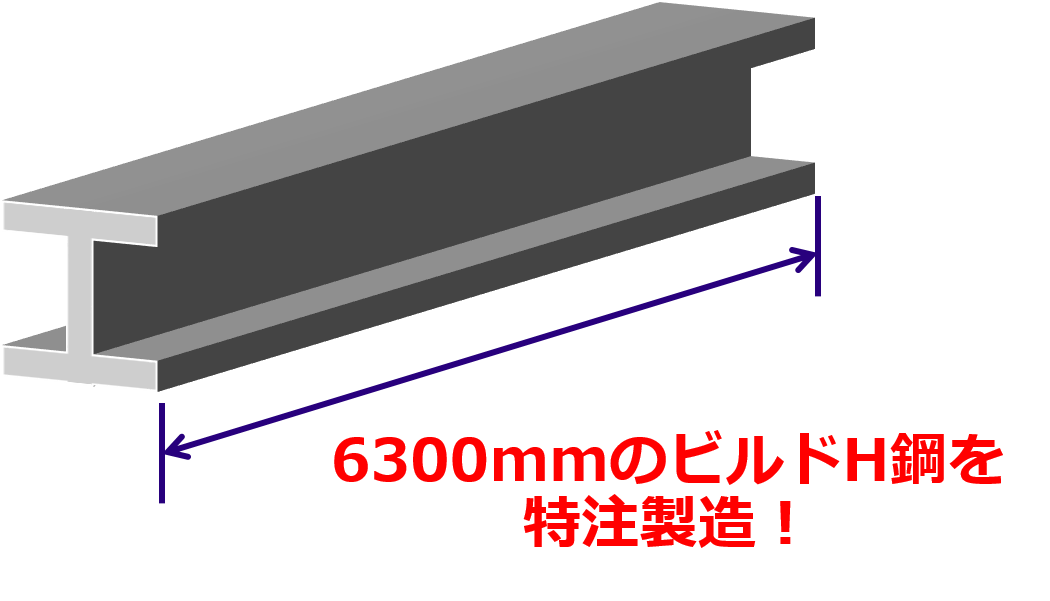

【提案事例】大型水門戸当たりの全面加工は、H鋼の溶接&クランプで実現

こちらは、全面加工が必要だった大型水門の戸当たりに対して、裏側にH鋼を溶接&H鋼をクランプすることで、全面加工を実現した技術提案事例です。

2021/09/19

【提案事例】旋盤加工では困難なロープシーブを、門型マシニングセンタを工夫して加工を実現

こちらは、突起形状がついていて旋盤加工では加工困難なロープシーブに対して、門型マシニングセンターに工夫を凝らすことで加工を実現した技術提案事例です。

2021/09/24

【提案事例】液晶検査架台は、溶接から塗装+ビス止めに変更して錆汁発生を防止

こちらは、溶接指示でいただいた液晶検査架台の製造において、溶接から塗装+ビス止めに変更することで、錆汁発生を防止した高品質製缶加工品の製造を行った技術提案事例です。

2021/09/19

【提案事例】自動音声入力ソフトを導入! 膜厚検査の作業コスト削減

こちらは、作業者2名で対応していた膜厚検査を、自動音声入力ソフトを導入して作業者1名で対応することで、コスト削減を実現した技術提案事例です。

2021/09/24

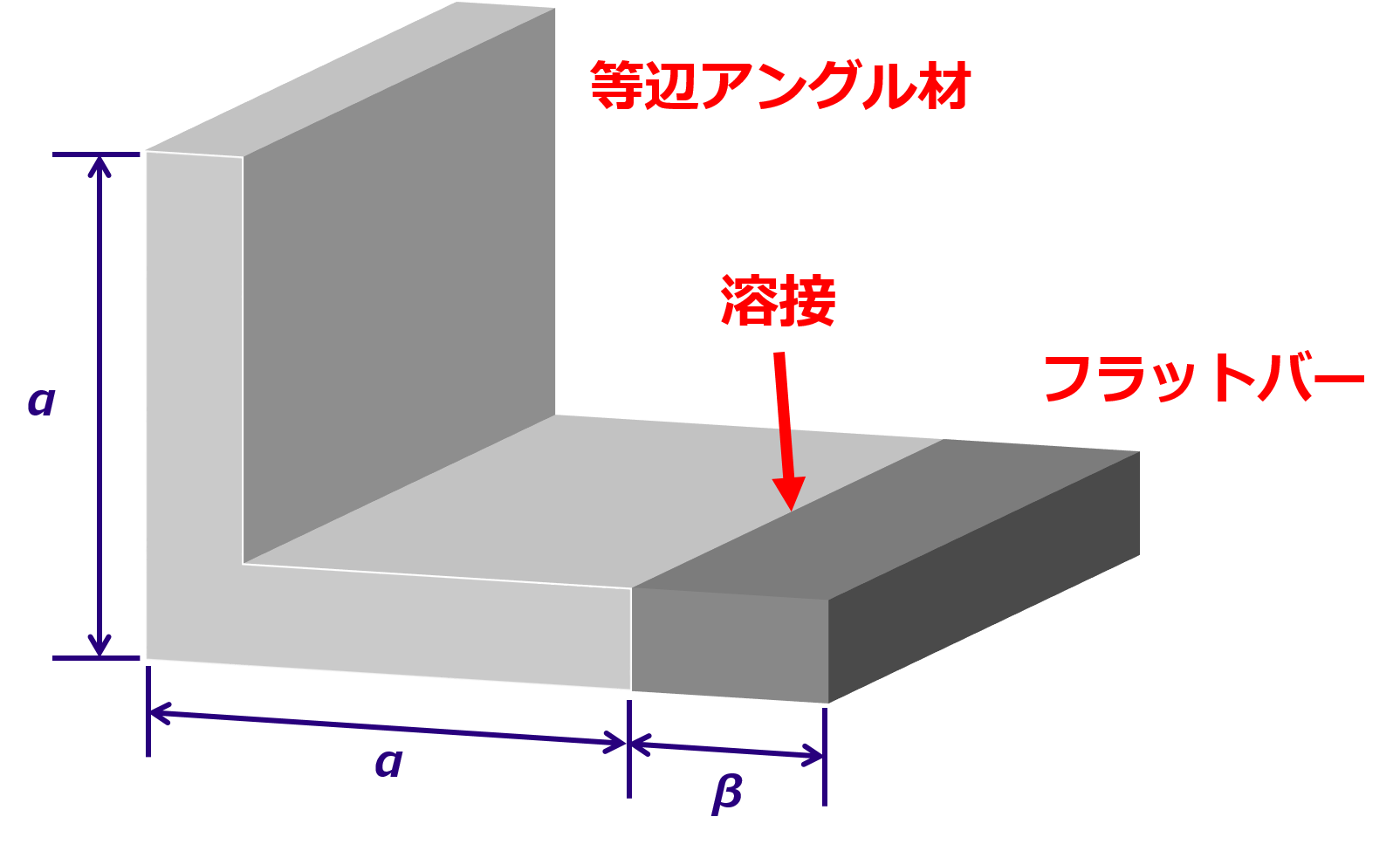

【提案事例】規格にない不等辺アングル材は、等辺アングル材の先にフラットバーを溶接して特注製造

こちらは、規格にない不等辺アングル材をご希望されていた方に対して、等辺アングル材の先にフラットバーを溶接することで、不等辺アングル材を特注製作した技術提案事例です。

2021/09/18

【提案事例】食品工場向け超高速乾燥装置導入による産学連携の商品開発支援

こちらは、食物残渣の法令改正を機に、超高速乾燥装置の製造・導入によって商品開発支援を行った技術提案事例になります。

2022/06/07

【特急対応】海外発注の制振装置を、部品図作成から製造・組立まで一貫対応

こちらは、海外に発注していたが納期に間に合わない制振装置に関して、組立図をもとに部品図作成、部品製造から組み立てまでを全て社内で一貫特急対応した事例です。

2021/09/23

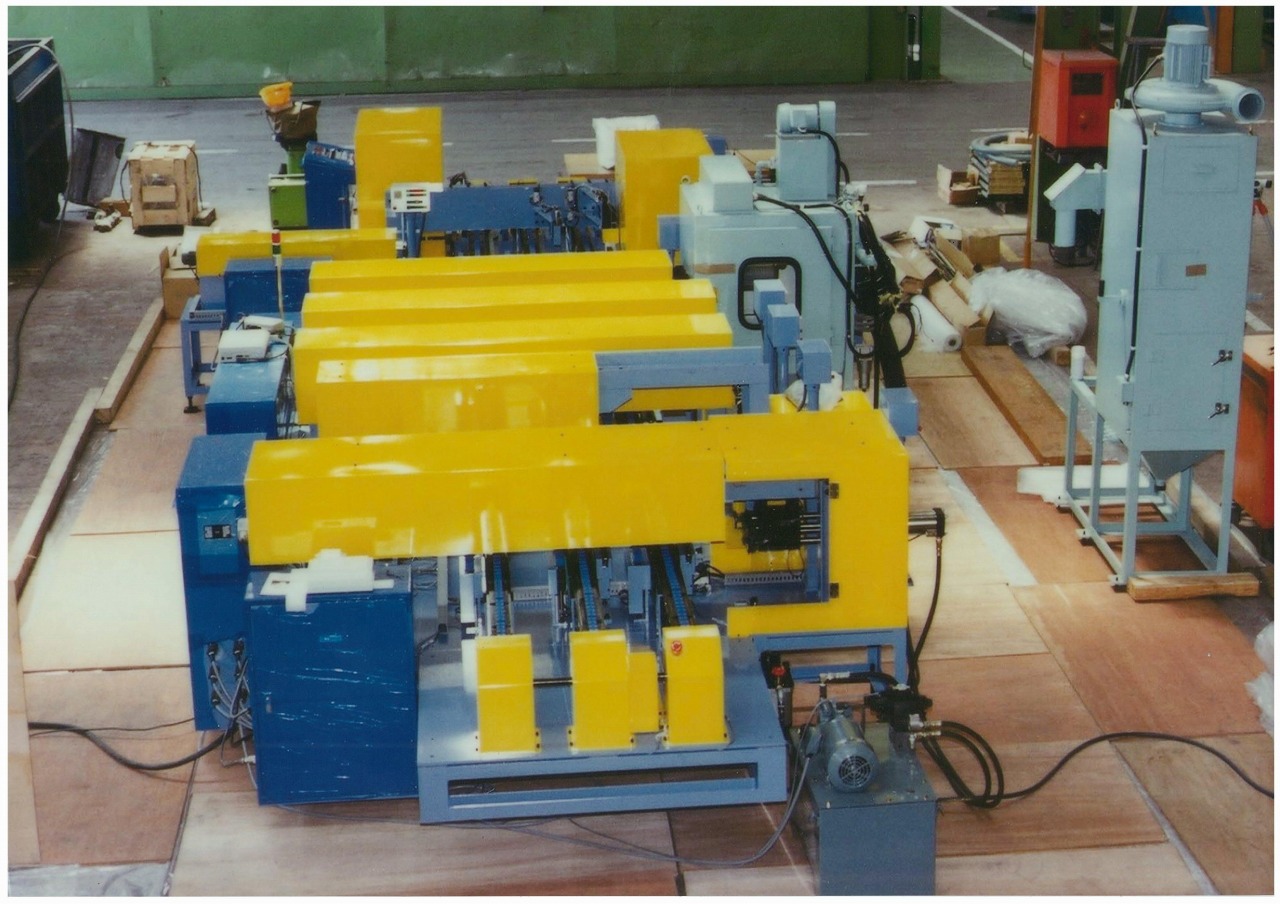

【生産性向上】シャフト加工機の機械・制御盤製作により、中間在庫の削減と生産性向上を実現!

ゴルフシャフト加工機の更新について、機械の設計・製作のみならず制御盤の設計・製作まで当社で一貫対応した事例をご紹介します。

2022/09/26

【補修事例】レーザー加工+ボルト重ね合わせで臨時的なピニオンギヤを製造し、生産ラインを1日で復旧

こちらは、破損した厚さ30mmのピニオンギヤをすぐに直してライン復旧したいという方に対して、レーザー加工でギヤ形状を複数枚切り出し、ボルトで重ね合わせることで、臨時的なピニオンギヤの製造をした応急処置事例です。

2021/09/18

【補修事例】小口径水圧鉄管の補修を、裏波溶接からフランジ締めに変更

こちらは、Φ300という小径の水圧鉄管の溶接による補修が必要となる内容に対して、現地での修理・修繕ということで機転を利かせ、フランジ締めに変更するようにした技術提案事例です。

2021/09/18

大型5面加工機による超大型機械加工

本記事では、数m~十数mクラスの大型ワークの機械加工において使用される五面加工機の特徴や、大型精密機械加工におけるポイントについて詳しく解説しております。

2022/07/17

合成床版とは?PC床版、RC床板との違いとそれぞれのメリット

こちらは、高速道路や高架橋の建設時に仮設材として使用される合成床版の特徴、PC床版やRC床版との違いやメリットを解説したコラムです。

2021/09/21

横中ぐり盤(横中ぐりフライス盤)の得意な加工とは?

横中ぐりフライス盤は、横方向から穴あけ加工ができるNC工作機械です。本記事では、横中ぐりフライス盤の特徴と得意とする加工を中心に、より上位の概念である中ぐり盤の特徴や加工事例についてもご紹介します。

2021/09/21

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。