技術コラム / Column

【補修事例】小口径水圧鉄管の補修を、裏波溶接からフランジ締めに変更

2021/09/18

こちらは、Φ300という小径の水圧鉄管の溶接による補修が必要となる内容に対して、現地での修理・修繕ということで機転を利かせ、フランジ締めに変更するようにした技術提案事例です。

Before:小口径では中に入って溶接作業ができない…

お客様から、壊れた水圧鉄管の修繕作業の依頼をいただきました。実際に現場にお伺いして確認したところ、Φ300という小径の水圧鉄管の溶接による補修が必要となる内容でした。

しかし、Φ300では人が中に入って作業をすることが困難となります。当社の場合は、Φ500程度であれば作業者が水圧鉄管の中に入り込み、水圧鉄管の内部からの溶接や錆止めの内面塗装を行います。ただしΦ300の場合は、内部からの溶接や内面塗装が困難となるため、外径からの裏波溶接による補修となります。

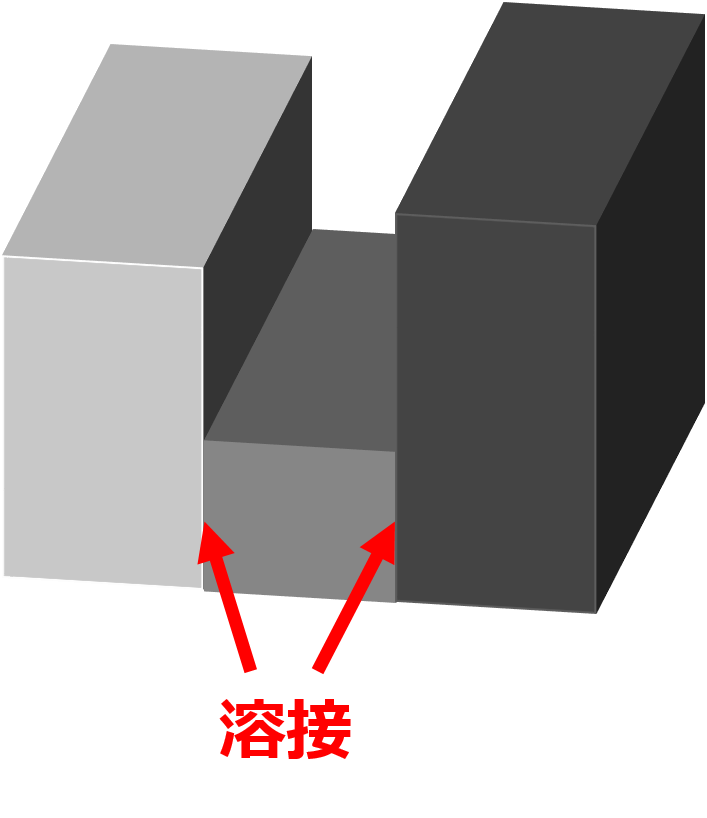

裏波溶接は、外側からの溶接で内部まで溶接を行う手法で、板金加工では配管部品等に対して多く使われる溶接方法です。ただし今回のような内部に高い圧力がかかる水圧鉄管の場合は、配管の肉厚も大きいため、裏波溶接に対し非常に高い技術力が必要となります。

After:溶接締めからフランジによる取り合いに変更し、現地溶接作業を無くす!

ヤマウラでは、水圧鉄管に対しての裏波溶接にも対応することができる溶接技術はあります。しかし溶接のため時間がかかってしまう点と、現地での修理修繕という点がネックとなりました。

そこで当社では、溶接締めからフランジによる取り合いに変更し、現地溶接作業を無くすことをご提案いたしました。フランジでの修繕の方が、部品点数が増えてしまうこともあり、どうしてもコストは高くなってしまいます。しかし今回は現地での修理・修繕ということで機転を利かせ、フランジ締めに変更するようにいたしました。

水圧鉄管のフランジ溶接に関しても、様々な方法があります。フランジと水圧鉄管を隅肉溶接でする方法や、配管フランジとの突合せ溶接をするという方法もございます。今回はフランジとの隅肉溶接にて対応いたしました。

水圧鉄管の現地での修理・修繕にも対応いたします!

フランジでの修繕に変更した結果、短期間での水圧鉄管の修繕対応をすることができ、お客様からも感謝の声をいただくことができました。

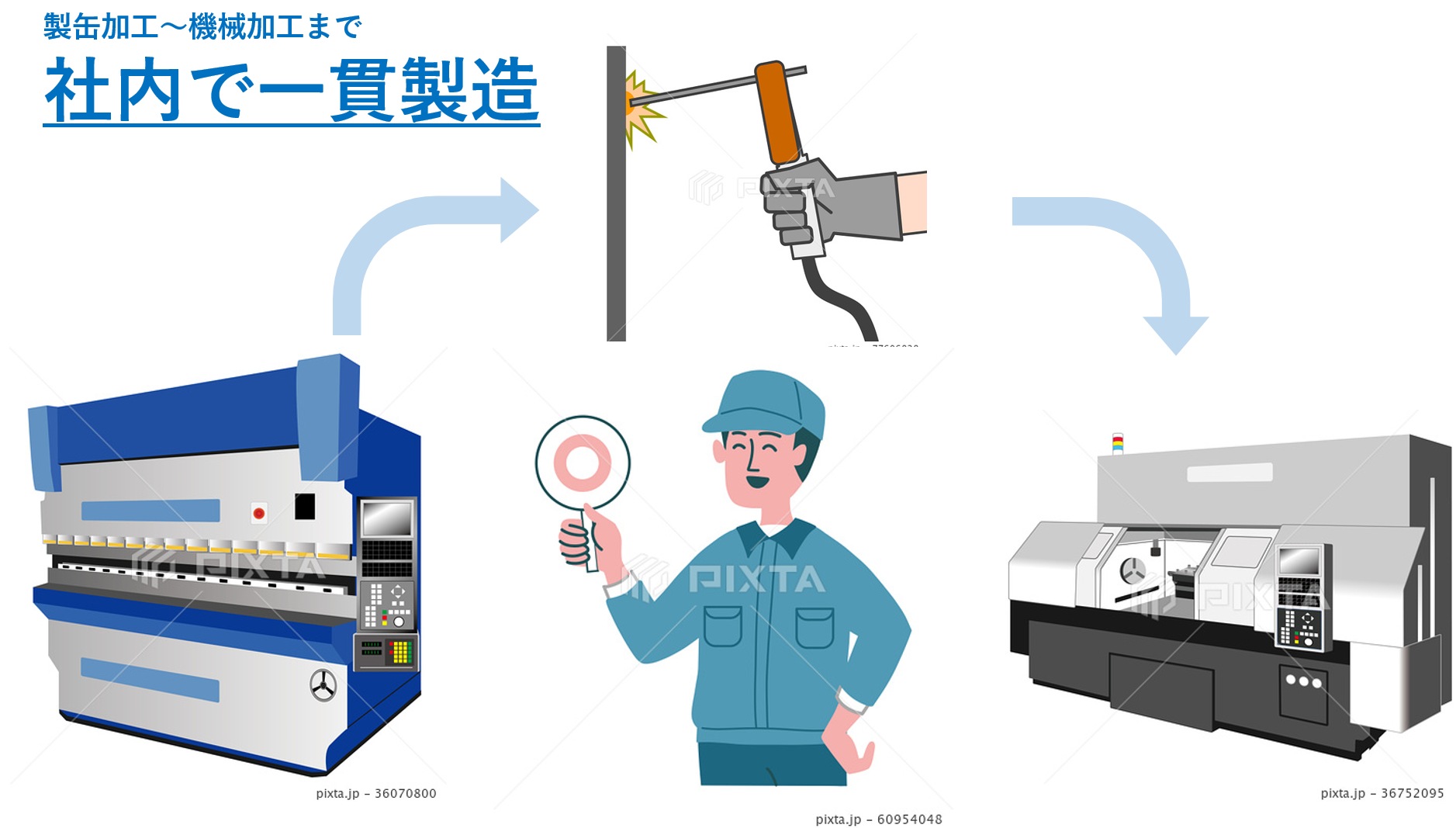

水圧鉄管の修繕の場合、配管を工場に持ち込めば裏波溶接での修理もすることができます。しかしインフラ系の場合は、すぐに復旧させることも非常に大切な検討材料となります。 ヤマウラでは、インフラ関連の製缶加工設備の製造実績も多数ありますので、お客様のニーズを正確につかみ、現場での即時判断をすることで、最適な修繕対応をすることができます。

小径水圧鉄管の修繕にお困りの方は、製缶加工・装置受託センター.comまでお問い合わせください。

関連した技術コラム

【補修事例】レーザー加工+ボルト重ね合わせで臨時的なピニオンギヤを製造し、生産ラインを1日で復旧

こちらは、破損した厚さ30mmのピニオンギヤをすぐに直してライン復旧したいという方に対して、レーザー加工でギヤ形状を複数枚切り出し、ボルトで重ね合わせることで、臨時的なピニオンギヤの製造をした応急処置事例です。

2021/09/18

【生産性向上】シャフト加工機の機械・制御盤製作により、中間在庫の削減と生産性向上を実現!

ゴルフシャフト加工機の更新について、機械の設計・製作のみならず制御盤の設計・製作まで当社で一貫対応した事例をご紹介します。

2022/09/26

【特急対応】海外発注の制振装置を、部品図作成から製造・組立まで一貫対応

こちらは、海外に発注していたが納期に間に合わない制振装置に関して、組立図をもとに部品図作成、部品製造から組み立てまでを全て社内で一貫特急対応した事例です。

2021/09/23

【提案事例】15tクラスの大型鋳物は、鋳物から溶接による製缶加工に工法転換

こちらは、15tクラスの大型鋳物の製造に困っていた方に対して、鋳物の一体製造から溶接による製缶構造に工法転換して製造対応した技術提案事例です。

2021/09/18

【提案事例】19mクレーンガーターの現場溶接から、一体物を製造&ポールトレーラー輸送に変更して納期短縮

こちらは、19mクレーンガーターの製造に関して、現場溶接から社内での一体物を製造&ポールトレーラー輸送に変更することで、納期短縮を実現した提案事例です。

2021/09/18

【提案事例】1つの厚板への機械加工から、3つの鋼材の溶接加工へと工法転換することで、リードタイム短縮及びコスト削減

こちらは、厚板の段付きポケット加工を、1つの厚板への機械加工から、3つの鋼材の溶接加工へと工法転換することで、リードタイム短縮及びコスト削減につながった技術提案事例です。

2021/09/18

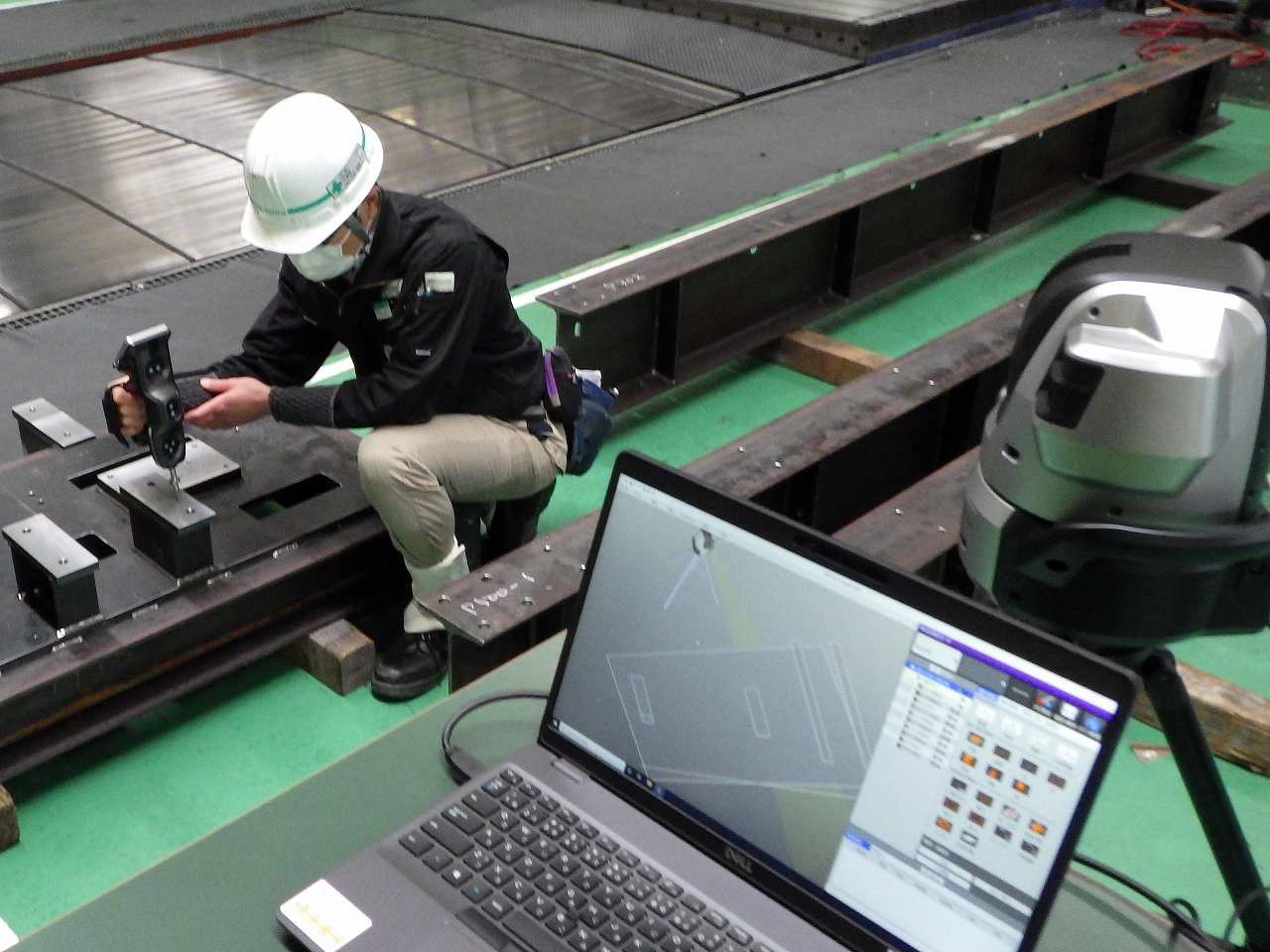

【提案事例】3Dレーザースキャナを用いて、部品点数が多い量産品の全数検査に対応

こちらは、部品点数が多い量産品の全数検査が必要だった案件に対して、3Dレーザースキャナを用いることで対応した技術提案事例です。

2021/09/24

【提案事例】3次元測定器による装置部品組付け後の位置測定精度の向上

最大10mのワークまで測定可能な3次元測定器により、組付け後の大型装置部品の位置・寸法の測定精度を向上させた事例をご紹介いたします。

2022/04/26

【提案事例】SS系からSUS系への材質変更によるリードタイム短縮

こちらは、規格に合わせて塗装を4,5回も行わなければならなかった部品に関して、材質をSSからSUS系に変えることで塗装工程をなくしてリードタイム短縮につながった提案事例です。

2021/09/18

【提案事例】Φ1200の巻き上げワイヤードラムは、ターニングセンタ(立旋盤)で高精度加工

こちらは、Φ1200の巻き上げワイヤードラムの製造依頼に対して、ターニングセンタにて製造対応した技術提案事例です。

2021/09/19

【提案事例】ロールプレス用軸受けフレームの軸穴を、大型ターニングセンタで精密加工

重量5tの大物ロールプレス用の軸受けフレームの軸穴を、最大径Φ2,800のワークを加工できる大型ターニングセンタで高精度加工した事例になります。

2022/06/07

【提案事例】台形ネジ加工 高速ネジ切り旋盤を用いてリードタイムを大幅短縮

こちらは、台形ネジ加工の際に高速ネジ切り旋盤を用いて、大幅なリードタイム短縮を実現した技術提案事例です。

2021/09/24

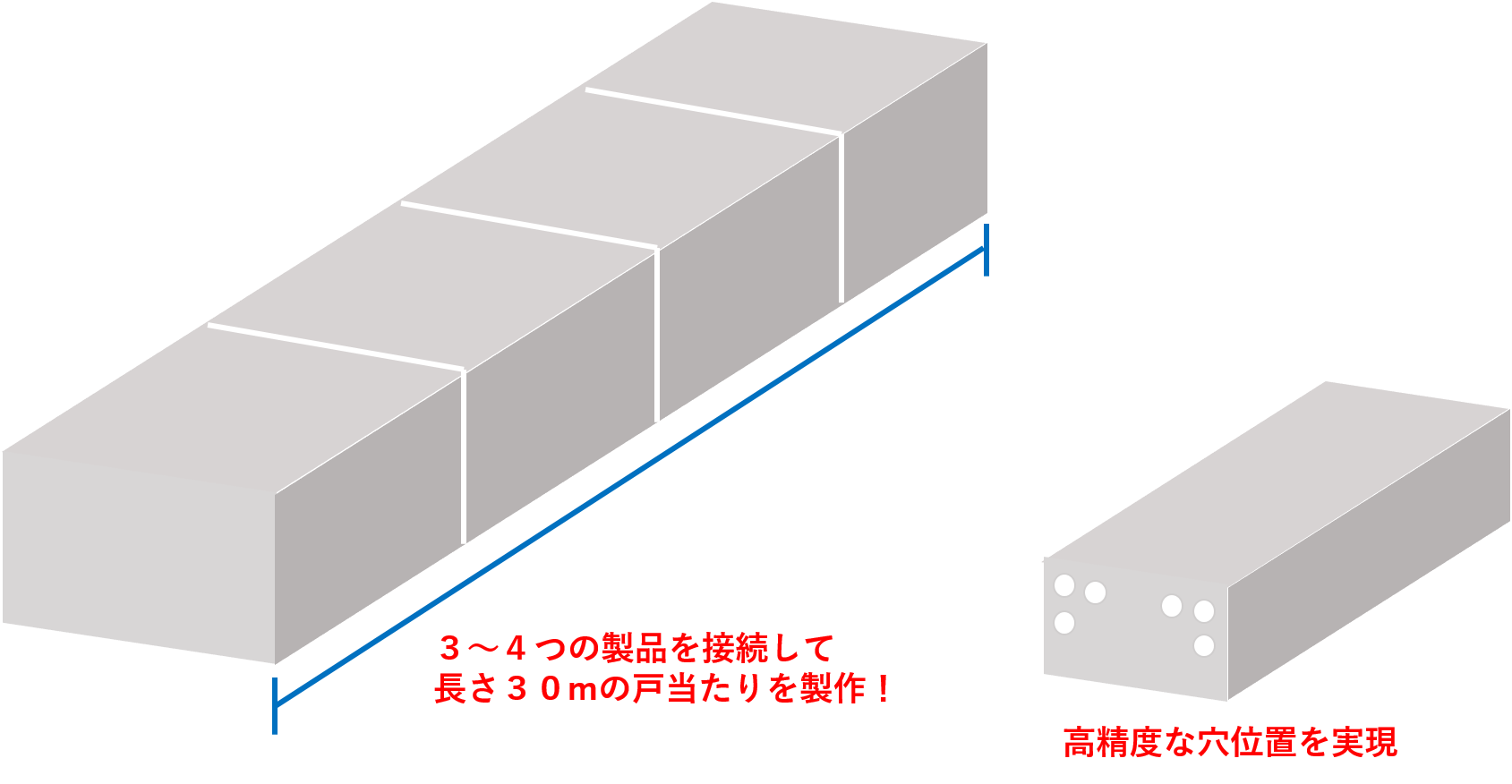

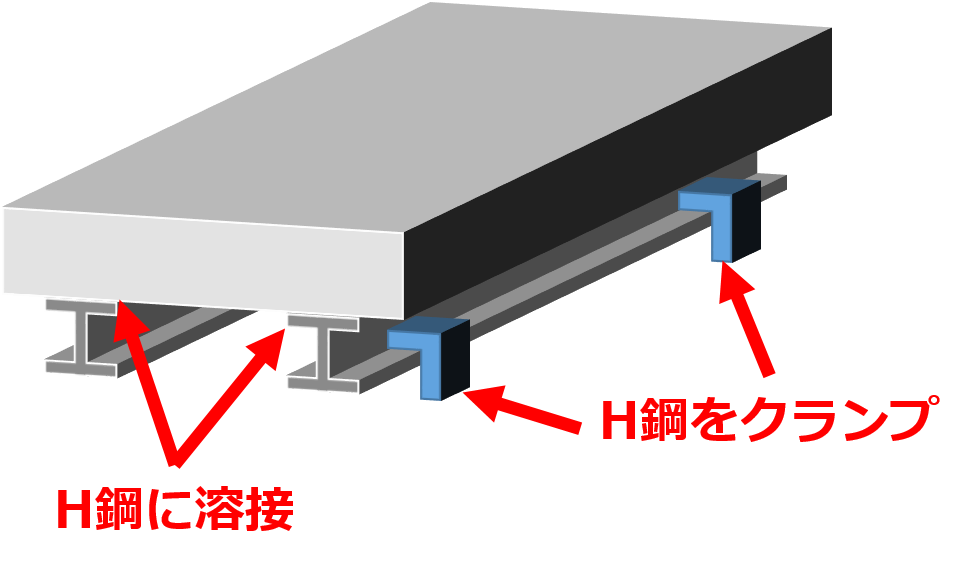

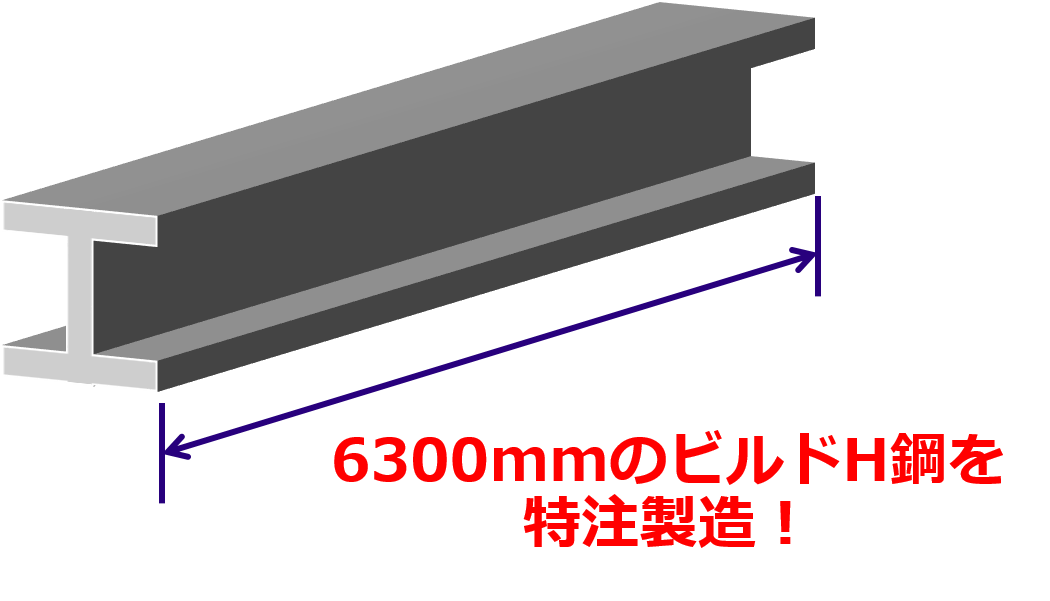

【提案事例】大型水門戸当たりの全面加工は、H鋼の溶接&クランプで実現

こちらは、全面加工が必要だった大型水門の戸当たりに対して、裏側にH鋼を溶接&H鋼をクランプすることで、全面加工を実現した技術提案事例です。

2021/09/19

【提案事例】旋盤加工では困難なロープシーブを、門型マシニングセンタを工夫して加工を実現

こちらは、突起形状がついていて旋盤加工では加工困難なロープシーブに対して、門型マシニングセンターに工夫を凝らすことで加工を実現した技術提案事例です。

2021/09/24

【提案事例】液晶検査架台は、溶接から塗装+ビス止めに変更して錆汁発生を防止

こちらは、溶接指示でいただいた液晶検査架台の製造において、溶接から塗装+ビス止めに変更することで、錆汁発生を防止した高品質製缶加工品の製造を行った技術提案事例です。

2021/09/19

【提案事例】自動音声入力ソフトを導入! 膜厚検査の作業コスト削減

こちらは、作業者2名で対応していた膜厚検査を、自動音声入力ソフトを導入して作業者1名で対応することで、コスト削減を実現した技術提案事例です。

2021/09/24

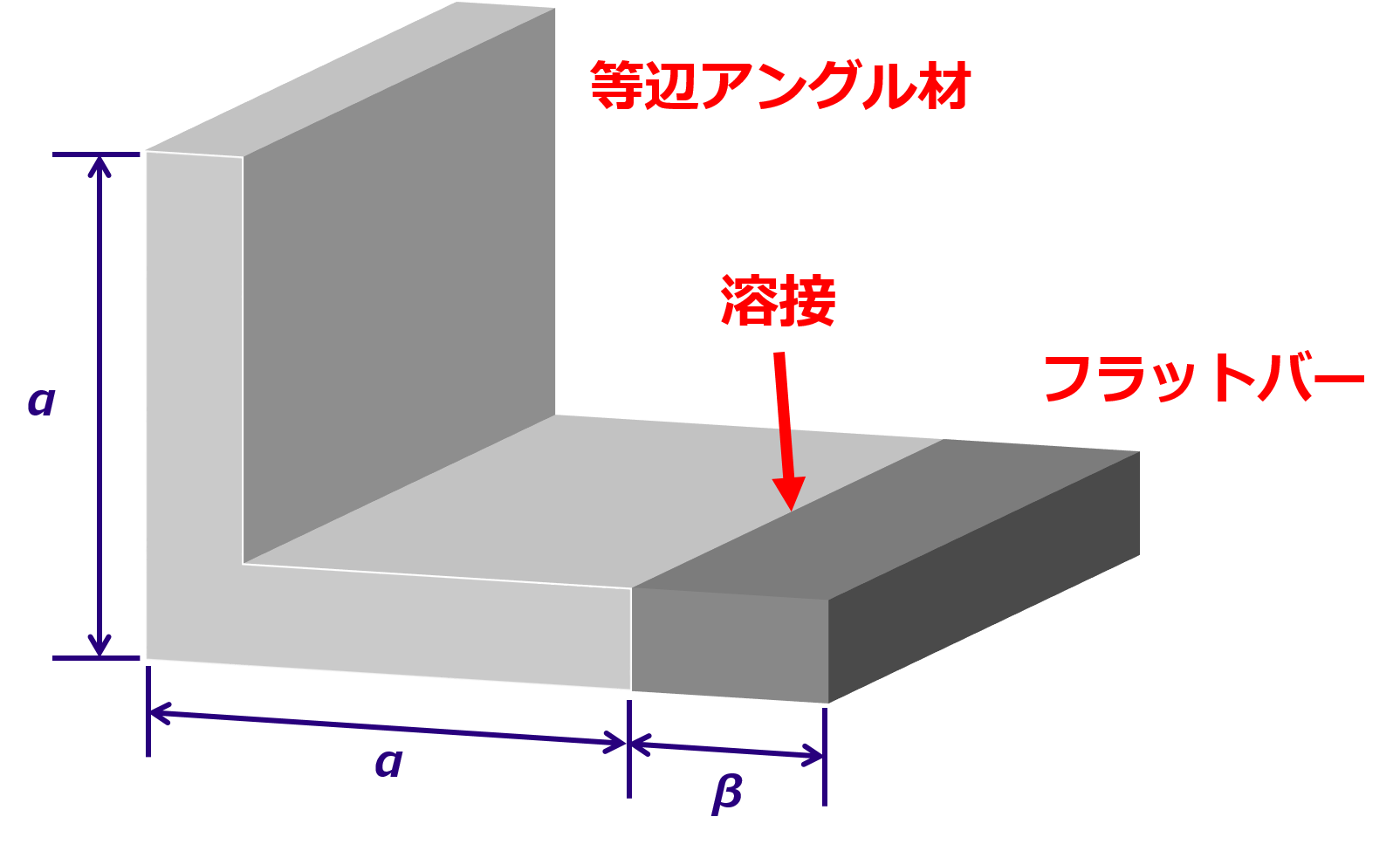

【提案事例】規格にない不等辺アングル材は、等辺アングル材の先にフラットバーを溶接して特注製造

こちらは、規格にない不等辺アングル材をご希望されていた方に対して、等辺アングル材の先にフラットバーを溶接することで、不等辺アングル材を特注製作した技術提案事例です。

2021/09/18

【提案事例】食品工場向け超高速乾燥装置導入による産学連携の商品開発支援

こちらは、食物残渣の法令改正を機に、超高速乾燥装置の製造・導入によって商品開発支援を行った技術提案事例になります。

2022/06/07

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。